擠出矽膠條(tiáo)與模壓矽橡膠製品(pǐn)的區別在於(yú)那兒?

2018年經過行業統計,矽橡膠密封製品的用量遠遠超出了其(qí)他材質密封製品,而矽膠密封條的使用量僅次於(yú)密封膠(jiāo)水的用量,在機械電子行業(yè),土木建築行業當中,矽橡膠的使用需求遠遠超出了(le)您的想象,在使用過程(chéng)中矽膠密封條(tiáo)可以在不同的行業(yè)領域中使用,它主要取到取到防塵,防(fáng)水,密封,緩衝以及固定減震等作用,所(suǒ)以產品對於質量品質的管控以及注意事項還(hái)是有必要熟知。

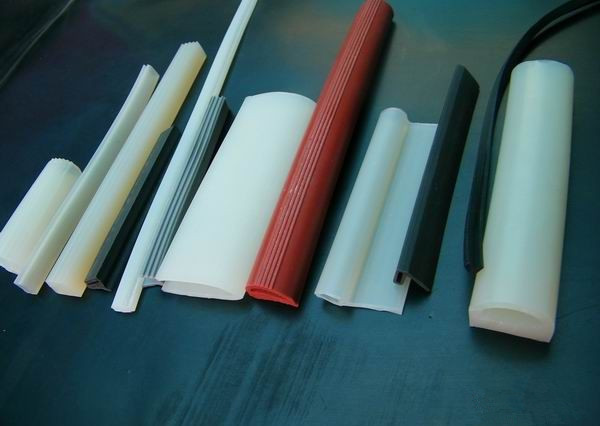

針對矽橡膠密封條,它的生產工藝分為兩種,不同的產品尺寸選擇(zé)不同的加工工藝,在加工過程(chéng)中擠出工藝占據多(duō)數,不過一(yī)些小(xiǎo)型電子產品以及密封管條通常就(jiù)選擇模壓(yā)工藝製(zhì)作,而(ér)不同的工藝有不同的注意問題(tí)事項。

擠出工藝:

針對建築門窗,大型機械密封以及門閥電子緩衝減震一(yī)類產品,很多時候產品(pǐn)的尺寸與設計形狀是影響(xiǎng)性能的核心問題,在擠(jǐ)出工藝當中,產品的形狀設計是核心關鍵,如(rú)尺寸有出現工(gōng)字型或比較薄的倒鉤型那麽擠出工藝的尺寸則(zé)就會出現(xiàn)比較棘手的變形情況,其次是產品太大,產品的尺寸沒有固定(dìng)的支撐點也會導致出現變形現象。

擠(jǐ)出加工算是比較(jiào)穩定的一種生產(chǎn)工藝,從目前的形式來看擠出工藝占據了矽膠(jiāo)密封條70%以上的生產加(jiā)工,所以很多矽膠密封條加工廠家都會(huì)選(xuǎn)擇采用擠出而放棄(qì)模壓工藝,將產品的質量管控問題集中在於,氣泡,變形,外觀品質以及材質上麵即可。

模壓工藝(yì):

針對性的加工方法除了擠出之外,模壓固化算是比較熱門的方式之一(yī),不過與(yǔ)矽膠(jiāo)擠出條相比就(jiù)不同於它(tā)的尺寸問題了,擠出加工與模壓生產的不同點在於,一個可以製作無(wú)線延長的(de)長度尺寸(cùn),並且沒有任何分模線外觀上的不可(kě),而模壓加(jiā)工可以製作任何方形, 圓形以(yǐ)及異形狀的密封圈形(xíng)狀,

所以它們各有各的優勢,通常長度(dù)尺寸超出模壓加工(gōng)尺寸(cùn)範圍都會選(xuǎn)擇(zé)擠出(chū)條形在進行粘(zhān)接,相反粘接效果不行(háng)尺寸剛好適應(yīng)模壓生產,則可以選擇模壓加工。

矽膠模壓生產比較麻煩的在於產品效率比擠出的偏低(dī),所(suǒ)以成本偏高,並且在生產過程中很多矽膠密封圈的密(mì)封性能(néng)會受到(dào)分模線影響,產品硬度偏低回出現分模線破裂現象,這些(xiē)不良原因源於模壓生產時的管控方法以及產品的質量要求,其次對於密封矽膠條廠家(jiā)來說,高溫硫化成型(xíng)工序最主要的難點在於產品的大(dà)小(xiǎo)和厚薄度,如產品尺寸太大或者直徑較大,那麽造(zào)成的加(jiā)工時間更長效率更低,並且尺寸太大(dà)導致產品不熟,無法正常硫化成型。

同(tóng)類文章排行

- 矽(guī)膠墊板厚薄度不均勻的主要因素有哪些!

- 矽膠防撞(zhuàng)角經不起考驗?碰撞後產生破損脫落的原因有那些!

- 矽橡膠模壓(yā)分(fèn)型麵破損的核心原因有那些,以下幾個原因您都分析了嗎!

- 矽(guī)膠材料影響產(chǎn)品硫化與拉伸回(huí)彈性的三大因素

- 帶您認識熱塑型密封件與矽膠密(mì)封件的區別在於哪兒!

- 矽膠手表(biǎo)帶的使用壽命是多(duō)久,它到底能不能耐造!

- 矽橡膠密封墊壽(shòu)命影響的幾大因素您都(dōu)知道嗎!

- 汽車用矽膠密封件壽命老化(huà)的主要原因有那些!

- 矽膠密封件長期使用後出現發脆壽命下降主要原因是(shì)什麽!

- 矽膠材料出現中毒的原因分析(xī),您知道(dào)有那些呢(ne)!

最(zuì)新(xīn)資訊文章

您的瀏覽曆史